Grigliato Pressato

Il grigliato pressato prevede l’utilizzo di un piatto portante e di un piatto di collegamento di dimensione minore, pressato all’interno di opportune cave prodotte tramite un processo di punzonatura sul piatto portante.

Maglia e dimensione del portante sono i due parametri che portano alla definizione della portata di una griglia ovvero quanta forza peso è in grado di sostenere. Il grigliato pressato ha un’eccellente resistenza meccanica oltre ad essere un prodotto esteticamente pregevole. Il prodotto così realizzato può avere una densità di maglia variabile da una più aperta fino ad arrivare all’anti-tacco (tipologia di maglia molto fitta 11-15mm di distanza tra i piatti, usata principalmente per le griglie installate in zone pedonali).

Una volta definita la griglia questa viene bordata perimetralmente tramite un processo di saldatura attraverso il quale tutti i terminali di collegamento e i portanti vengono uniti ad un piatto. Il prodotto così ottenuto può essere sottoposto a un trattamento di zincatura a caldo che permette la formazione di uno strato di zinco in grado di isolare e proteggere il ferro del grigliato dall’azione corrosiva di eventuali agenti atmosferici e chimici.

Vantaggi

Ottima resa estetica e resistenza meccanica, possibilità di produrre pannelli su misura con forme e geometrie personalizzate e con densità di maglia specifica per l'applicazione finale.

Tipologie

STANDARD: IIl grigliato in versione standard non prevede lavorazioni aggiuntive dei piatti portanti e di collegamento ottenendo linee semplici e pulite.

DENTELLATO: Il grigliato dentellato è prevalentemente utilizzato nelle zone a rischio scivolamento quali cantieri o impianti industriali.

DENTELLATO DOPPIO: Il grigliato dentellato doppio è ottenuto utilizzando piatti portanti e di collegamento superficialmente dotati di denti opportunamente sagomati. Questa particolare combinazione rispondere alle norme antinfortunistiche ove sia richiesta una particolare funzione antisdrucciolo

ANTITACCO: Il termine “antitacco” non ha alcun riferimento normativo, ma viene comunemente utilizzato per definire un grigliato che abbia o le barre portanti o i piattini di collegamento trasversali di interasse uguale o inferiore a 15 mm. Viene normalmente utilizzato nel settore civile e dove vi sia una grande affluenza pedonale per evitare che il tacco sottile delle calzature si incastri tra le maglie, provocando la caduta di chi le indossa.

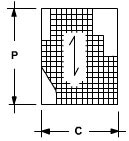

RASTREMATO: Il processo di rastremazione prevede l'assottigliamento perimetrale del piatto portante. Utile per permettere l'installazione di una griglia con portata maggiore in un telaio esistente.

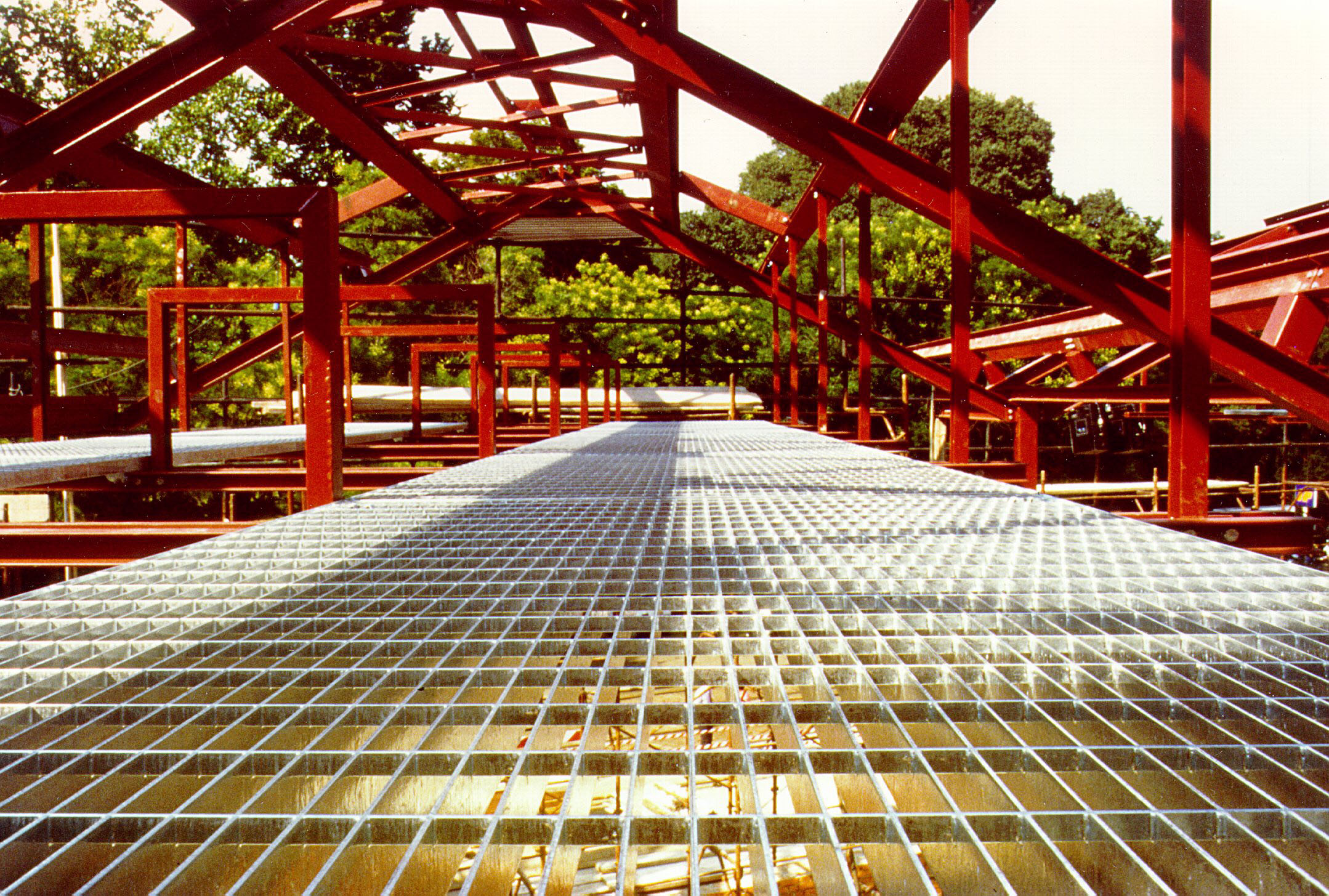

Edilizia

La griglia trova ampio spazio di utilizzo nel settore dell'edilizia civile e industriale, urbanistica e stradale:

-

Camminamenti pedonali, anti-tacco e non

-

Copertura di bocche di lupo, chiusure di vani su corsia box e canalette fondo rampa

-

Protezioni verticali di finestre, porte e parapetti

-

Recinzioni e cancelli

-

Realizzazione di corpi scala di sicurezza o di servizio

-

Arredamento e allestimento di spazi espositivi

Industria

In ambito industriale il grigliato metallico è presente ove sia necessario realizzare:

-

Un camminamento antisdrucciolevole

-

La copertura e protezione di vasche, impianti e macchinari

-

La realizzazione di strutture piane sagomate per la presenza di impianti, vasche, tubazioni

-

Costruzioni Navali e portuali

-

Piattaforme aeree e off-shore

-

Supporti e strutture per impianti fotovoltaici

Caratteristiche

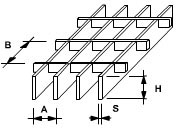

Le caratteristiche del grigliato sono definite quando dello stesso si conoscono:

- Il procedimento di costruzione pressato (GP)

- Il piatto portante (H x S)

- La maglia (data da A x B)

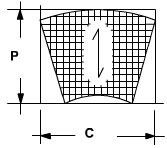

Per il computo dei pannelli sagomati, si considererà la superficie ottenuta, con la formula Vuoto per Pieno, dal più piccolo rettangolo circoscritto al singolo pannello sagomato

Senso lato portante

Senso lato portante

Pannello grigliato

Pannello grigliato

P x C = Superficie Vuoto per Pieno

materiali

-

Acciaio S235JR

-

Acciaio Inox AISI-304

-

Zincatura a caldo effettuata in vasche contenenti zinco fuso alla temperatura di circa 450°C. Questo trattamento garantisce:

-

Perfetta copertura di tutte le parti

-

Uniformità dello spessore di rivestimento

-

Protezione del materiale nel tempo

-